在竞争激烈的商业环境中,品质缺陷带来的成本远超你的想象。当通用电气(GE)在90年代全面推行六西格玛管理后,其生产效率平均提升50%、年均节省成本超百亿美金。这仅仅是冰山一角——六西格玛凭借其严谨的数据驱动方法,已成为全球顶尖企业提升核心竞争力的不二法门。

六西格玛远非简单的质量工具,而是一种追求近乎完美的业务管理哲学和系统方法。 其目标直指过程能力的巅峰:将每百万次机会(DPMO)的缺陷率减少至3.4次以下。核心在于通过严谨的数据分析、流程优化,系统性消除变异、减少浪费,最终达成客户满意度最大化与运营成本最小化的完美平衡。

DMAIC闭环:驱动持续改进的核心引擎

六西格玛管理的精髓在于其结构化的改进路径——DMAIC模型。这套科学流程确保每一次改进都扎根于数据和事实:

- 定义 (Define): 精确锁定痛点。明确关键客户需求(CTQs),清晰界定项目范围与量化目标。

- 测量 (Measure): 用数据说话。评估当前流程表现,建立可靠基线数据,计算关键指标的西格玛水平。

- 分析 (Analyze): 深挖根源,而非表象。运用统计分析工具(如回归分析、假设检验、鱼骨图)识别导致缺陷的关键变量(X)及其对结果(Y)的影响权重。

- 改进 (Improve): 设计最优解。基于分析结论,制定、筛选并测试潜在解决方案(如流程重组、技术升级、参数优化),通过小规模试点验证其有效性。

- 控制 (Control): 固化胜利果实。建立可持续的监控机制(如SPC控制图、防错技术)和标准化文件,确保成果稳定延续并持续优化。

企业价值全景图:从成本压缩到竞争优势重塑

*整合六西格玛管理*绝不仅仅是为了减少废品率。其为企业带来的战略价值是全方位的:

- 惊人的成本节约: 直接减少废品、返工、服务失败导致的损失。案例显示,实施企业年均运营成本降幅可达10%-30%。

- 客户忠诚度飞跃: 通过流程优化,显著提升产品质量、服务和交付可靠性,客户满意度与复购率得到系统性增强。

- 流程效率革命: 消除瓶颈、减少环节流转时间与库存积压,使企业在新品上市与订单响应上快人一步。

- 数据驱动决策文化: 从高管到一线员工,培养基于事实分析的管理思维,大幅降低主观决策风险。

- 员工赋能与凝聚力: 跨部门协作解决复杂问题,提升员工能力与参与感,构建持续改进的企业基因。

跨越障碍:务实推进您的六西格玛之旅

成功部署六西格玛管理,需正视挑战并精准发力:

- 领导层承诺是基石: 高管必须全程深度参与,提供资源支持并以身作则,彰显变革决心。

- 人才培养体系化: 建立绿带、黑带、大师黑带认证体系,确保各级人员掌握适配工具。

- 项目选择聚焦战略: 优先解决对客户体验、成本结构或核心流程影响显著的议题,确保投入产出可见。

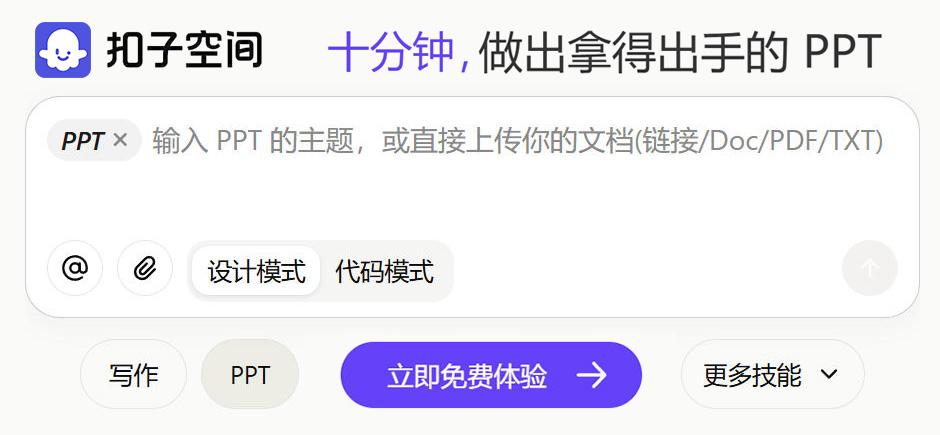

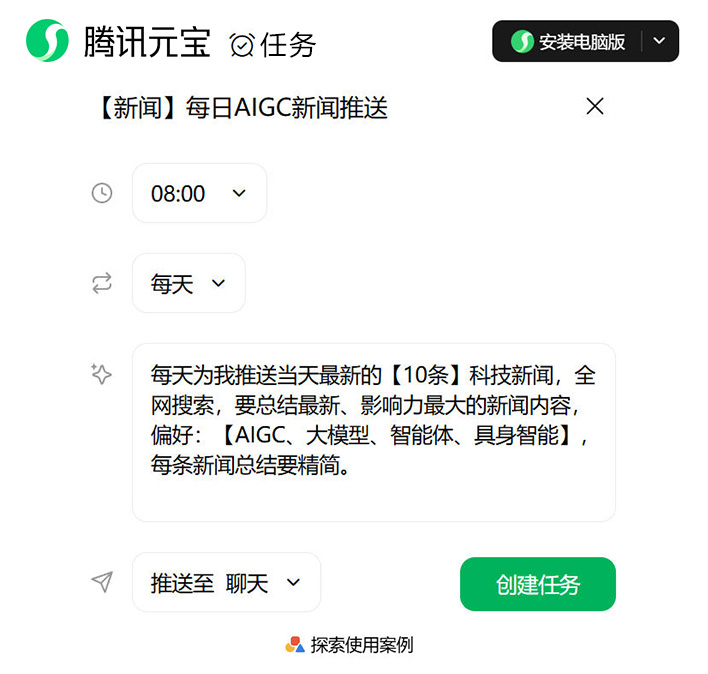

- 技术与工具融合: 善用Minitab、JMP等统计软件及自动化流程挖掘工具,大幅提升数据分析效率。

- 奖励机制与文化渗透: 识别并激励改进成果,将六西格玛方法论融入日常运营,构建创新和持续优化的企业生态。

每一个消除的缺陷背后,都意味着可量化的成本节约与效率跃升;每一个优化的流程都累积成难以复制的核心竞争力。六西格玛不是一剂猛药,而是一场面向未来的管理革命——它用数据与逻辑重构企业的质量基因,从制造车间到客户服务,将卓越运营写入组织的每一个细胞。

津公网安备12011002023007号

津公网安备12011002023007号