当一台精密的加工中心不仅能”看到”刀具的磨损,还能”听到”轴承的异常振动,并结合操作日志”理解”设备状态,最终自动生成维护报告并建议优化加工参数时——这不再是科幻场景,而是多模态人工智能深度渗透工业领域的现实写照。融合视觉、听觉、文本、传感器等多源信息的”多模态技术”,正以前所未有的深度与广度,重塑工业制造、质量控制、设备运维等核心环节,成为驱动工业智能化跃迁的关键力量。

一、多模态融合:突破工业场景的感知与认知边界

传统工业自动化系统往往依赖单一类型的数据(如视觉图像或振动信号),信息维度单一,认知能力有限。多模态人工智能的根本突破在于其跨模态联合理解能力:

- 数据耦合与互补性: 同时处理分析图像、时序传感器数据(如温度、压力、振动、电流)、音频、结构化文本(工单、日志)、甚至化学光谱或热成像数据。例如,预测性维护中,将视觉捕捉的部件表面微裂纹、振动传感器记录的异常频谱特征以及历史维修日志文本描述进行融合分析,比仅依赖单一信号能更早期、更准确地预判故障类型与剩余寿命,将意外停机风险降低高达50%,显著提升工业设备综合效率(OEE)。

- 情境化深度感知: 在复杂工业环境(存在噪声、遮挡、光照变化)中,多模态融合能提供更鲁棒、更丰富的环境理解。如装配线质量检查,视觉系统识别零件位置与型号,力传感器确认装配力度达标,激光扫描验证最终几何尺寸精度,三者结合可实现近乎零缺陷的高精度装配闭环控制。

- 跨模态语义关联: 理解不同模态信息间的内在关联。识别设备监控画面中某个区域的”过热”现象(视觉热成像),同时关联该区域的电流波动数据(传感器时序信号),并通过调取设备手册文本(知识库),自动推理出最可能的失效原因(如散热不良或接触电阻增大)。

二、生成式AI:工业多模态能力的”智能加速器”

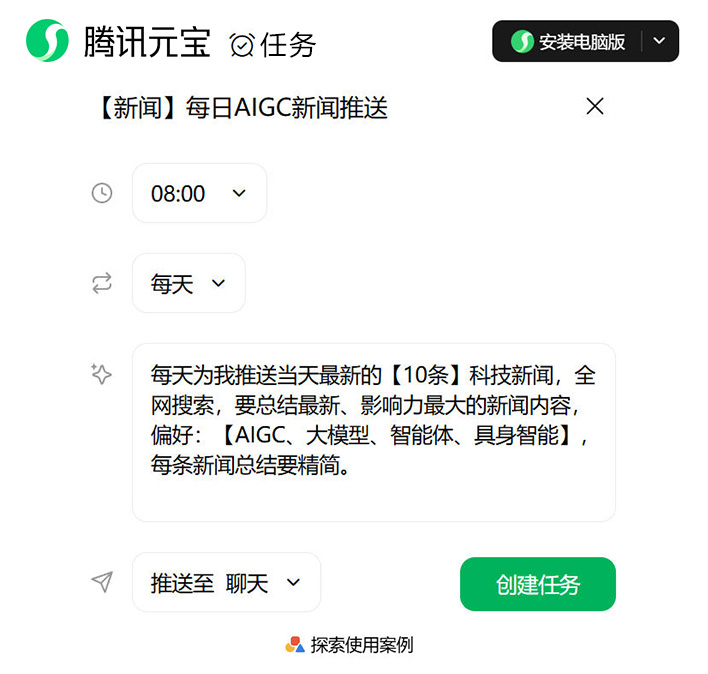

生成式人工智能(AIGC)的爆发性发展为工业多模态应用注入了强大的”创造”与”决策优化”能力,显著提升智能化层级:

- 多模态工业知识生成与融合:

- 需求驱动设计(Requirement-to-Design): 用户输入自然语言描述(如”设计一个能承受高频振动、重量低于2kg、成本可控的电机散热外壳”),结合预设的工程约束数据库,生成式模型可自动迭代优化出符合要求的初步3D结构模型、材料选型建议与仿真分析报告初稿,大幅缩短研发周期。

- **故障诊断报告与维修建议自动生成: 系统综合视觉检测到的缺陷图片、传感器记录的异常波形、设备实时运行状态文本,利用大语言模型(LLM)的强大语义理解与生成能力,自动生成结构清晰、包含根本原因分析与具体维修步骤建议的详细诊断报告,指导维护人员快速响应。这不仅提升维护效率,更实现了知识的系统沉淀与标准化。

- **合成数据增强: 在工业场景中,获取大量标注完善的缺陷样本或极端工况数据困难且成本高昂。利用生成对抗网络(GANs) 或扩散模型(Diffusion Models) ,可生成高度逼真的缺陷图像、异常声音频谱或传感器时序数据,或对稀疏数据进行高保真扩充,用于训练更鲁棒、更全面的视觉检测或异常诊断模型,解决工业AI落地中的数据瓶颈问题。

- 跨模态决策优化闭环:

- 人机自然交互与协作: 现场工程师可通过语音或文字描述设备问题(”主传送带3号滚筒位置有异响”),系统结合实时视频流、该位置的传感器数据和维修历史,进行跨模态推理。理解问题后,既能生成图文并茂的操作指导(如”请检查轴承X处润滑状态,参照手册Y步骤”)投射到AR眼镜,也能直接触发机器人执行初步检查任务,构建高效人机协作。

- **流程与资源配置动态优化: 融合订单文本需求、实时产线视频监控、物料库存数据库、设备状态传感器数据等多源信息,生成式模型可模拟推演不同调度策略(如插单、设备切换)对整体生产效率、能耗、交付周期的影响,自主生成更优的排产计划及资源调配方案,实现全局动态优化。

三、工业多模态应用的核心价值场景

- 智能质量检测(Quality Inspection): 超越传统机器视觉。结合高清图像、3D点云数据(精确测量形变、装配间隙)、特定波段成像(如X光、红外检测内部缺陷)、甚至声音(敲击检测内部裂纹或脱粘),实现复杂缺陷(微小划痕、内部气泡、材质不均)的高精度、全覆盖检测,漏检率和误检率显著降低。

- 预测性与处方性维护(Predictive & Prescriptive MAIntenance): 融合设备运行的多维传感器数据(振动、温度、油液分析等)、实时及历史视觉监控、运行日志和维修记录文本。不仅能精准预测剩余寿命(RUL),更能基于跨模态分析,生成具体的维护策略建议(如”建议未来72小时内更换轴承,同时检查联轴器对中,操作手册第5.3章”),从预测走向可执行的”处方”。

- 柔性生产与自适应控制: 面对多品种、小批量定制化生产需求。系统通过视觉识别当前加工工件特征,读取工艺参数文件,结合力/视觉反馈实时调整机器人动作轨迹和加工力度,实现自适应的精密操作。

- 工业数字孪生与仿真优化: 构建高保真动态虚拟模型。物理实体实时多模态数据(视频、传感器流、控制指令)驱动虚拟模型同步运行。在虚拟环境中,使用生成式模型快速创建和模拟极端工况、故障注入或优化策略,其结果反馈指导实体系统优化运行参数或维护计划,形成决策闭环。

四、挑战与未来

工业多模态智能的深化应用仍面临异构数据高效对齐与融合、模型复杂性与实时性平衡、高质量标注数据匮乏、跨行业领域知识迁移等挑战。算法的轻量化、边缘计算能力的提升、结合物理机理的可解释性深度学习(如物理信息神经网络PINN)、以及强大且专用的工业多模态大模型的研发将是关键突破方向。

多模态人工智能,特别是生成式AI的赋能,正在将工业系统从”单点感知+规则判断”提升至”全域协同感知+理解推理+自主决策优化”的全新高度。它不仅是提升效率的利器,更是解锁工业柔性化、智能化、可持续化未来的核心钥匙。当机器真正学会”眼观六路、耳听八方、融会贯通、自主进化”,工业生产力的下一次质变已然开启。

津公网安备12011002023007号

津公网安备12011002023007号